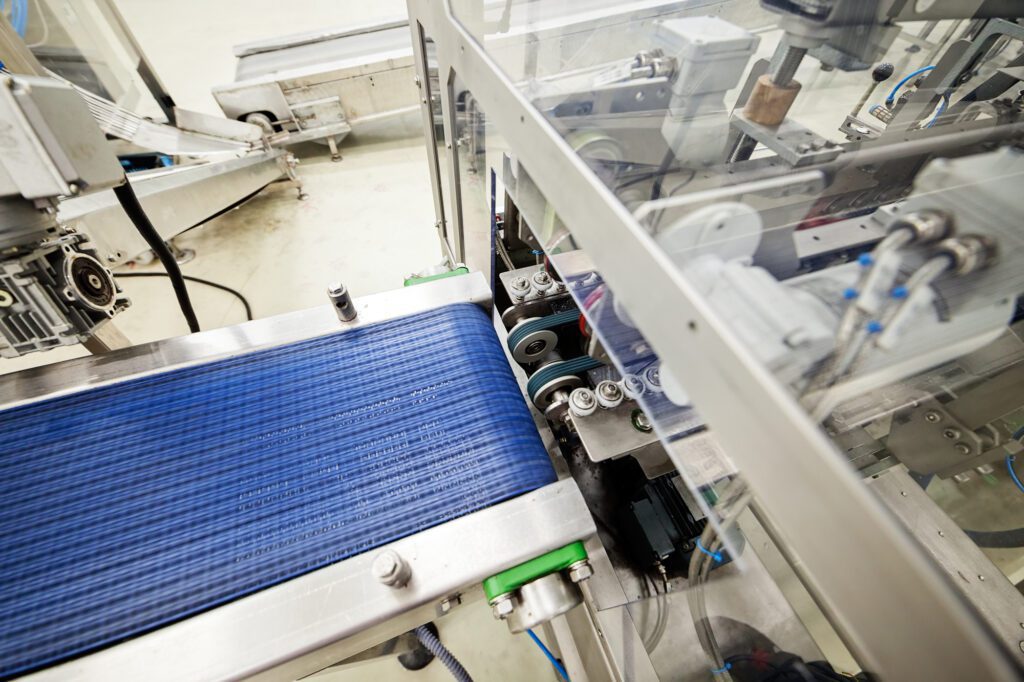

I processi automatizzati devono essere ottimizzati per migliorare l’efficienza produttiva. Un vero e proprio imperativo da cui le aziende non possono prescindere, e al contempo una sfida, in cui gli scarti hanno un ruolo importante.

Materiali e pezzi che non rispondono agli standard qualitativi e devono, di conseguenza, essere eliminati sono una costante di ogni produzione industriale. Le cause di questo problema sono numerose e comprendono, per esempio, un malfunzionamento dei macchinari, così come l’accumulo di cariche elettrostatiche: analizzarle permette di risolvere il problema e produrre a costi più competitivi.

Efficienza produttiva positiva e negativa

Con efficienza produttiva si intende una situazione di perfetto equilibrio tra i costi di realizzazione di un prodotto e il profitto che se ne ricava.

L’efficienza di un sistema misura quindi la sua capacità di completare un processo utilizzando le risorse previste e può essere indicata da un valore percentuale.

- >100%, efficienza positiva: i costi reali sono minori di quelli previsti.

- <100%, efficienza negativa: i costi reali sono maggiori di quelli previsti.

Quando l’efficienza produttiva è negativa, bisogna indagarne le cause per poter ottimizzare il sistema, di conseguenza. Le tecniche di produzione snella, più conosciute come Lean thinking, puntano proprio a questo.

Come calcolare l’efficienza produttiva?

Nelle aziende manifatturiere, in cui i sistemi che influenzano le prestazioni sono numerosi, è importante riuscire a calcolare l’efficienza produttiva di ognuno e quella complessiva, per poter capire in tempo se qualcosa non sta andando come dovrebbe.

Dall’approvvigionamento delle materie prime alla spedizione del prodotto finito, ci sono molti processi da considerare. Per questo motivo, è di fondamentale importanza e mettere a punto un piano di controllo di produzione che permetta di raccogliere tutti i dati che devono essere monitorati.

L’efficienza di produzione può essere calcolata con la seguente formula:

Efficienza produzione = (Tasso di output effettivo/Tasso di output standard) x 100

Bisognerebbe quindi confrontare il tasso effettivo di produzione dell’azienda con un tasso standard o, se questo non esiste, con il tasso che si immaginava (o si aveva) inizialmente per quella produzione.

Per esempio, per misurare l’efficienza produttiva di un macchinario appena comprato, bisognerà confrontare il suo tasso di completamento medio con quello della macchina precedente oppure con un benchmark standard.

Efficienza di produzione: come ottimizzare i processi diminuendo gli scarti?

Tra i punti chiave delle strategie operative di Lean thinking c’è proprio la riduzione degli sprechi di produzione: per l’azienda, infatti, gli scarti rappresentano un costo notevole, che può diventare insostenibile, col passare del tempo.

Per comprendere quali passi porteranno al raggiungimento di questo obiettivo, e quindi a un efficientamento di tutti i processi, si può partire dall’analisi della situazione attuale.

Cosa viene scartato e perché

Prima di intraprendere delle azioni che potrebbero migliorare l’efficienza produttiva, è importante determinare cosa accade nel processo. L’analisi degli scarti, infatti, permetterà di capire che tipo di semilavorati o lavorati non risponde agli standard e per quale motivo.

Occorre risalire la catena, per individuarne i punti critici:

- il guasto di un impianto o di un macchinario, infatti, potrebbe causare degli errori che abbassano la qualità del prodotto. La manutenzione o la sostituzione, in questo caso, risolverebbero il problema.

- Un’altra causa potrebbe essere la poca dimestichezza del personale: può accadere, infatti, che ci sia bisogno di formazione specifica per utilizzare al meglio una nuova macchina.

- Le materie prime potrebbero essere di scarsa qualità, una constatazione che imporrebbe di rivalutare il rapporto con il fornitore.

- Un aumento della velocità di produzione dei macchinari, infine, potrebbe rivelarsi deleterio. Per aumentare la quantità di prodotti finiti, a volte si cambia la velocità dei macchinari. Questa pratica, anche se inizialmente sembra incrementare la produzione, porta alla formazione delle cariche elettrostatiche, che col tempo provocano problemi. Molte delle macchine automatiche sono progettate affinché rispettino determinati standard. Se questi vengono superati, la macchina entra in forte attrito con i materiali da lavorare, formando le cariche elettrostatiche.

Aumento degli scarti: un problema di cariche elettrostatiche?

I rallentamenti e le anomalie nella produzione industriale, così come l’aumento degli scarti, possono quindi essere causati anche dalle cariche elettrostatiche.

Hai controllato i macchinari, il processo e le materie prime, e non è emersa alcuna anomalia. Potrebbe allora trattarsi proprio di questo. Quando si lavorano a grandi velocità e in modo automatizzato materiali privi di carica, ovvero neutri, l’attrito provoca uno scambio di cariche tra gli atomi, portando alla formazione dell’energia statica. È quello che succede, per esempio, con i film plastici, nel packaging per l’industria alimentare, in cui l’energia statica che si accumula su questo materiale attira le particelle di polvere, che rendono difficile o impossibile il confezionamento e abbassano la qualità del prodotto.

L’aumento degli scarti a causa di cariche elettrostatiche si verifica spesso anche nel settore biomedicale, poiché la contaminazione dovuta alla presenza di polveri o altre impurità rende inutilizzabile il prodotto finale, che non rispetterebbe gli standard previsti dalla legge.

La soluzione è ripristinare l’originale neutralità di carica dei materiali, attraverso l’uso di un sistema che ionizza l’aria intorno al corpo caricato: le barre antistatiche.

Ottimizzare i processi produttivi e ridurre gli scarti con le barre ionizzanti

Azzerare del tutto gli sprechi in un processo industriale automatizzato è quasi impossibile ma, con l’approccio corretto, gli scarti possono diventare una risorsa, poiché permettono di capire quali step ottimizzare per aumentare l’efficienza produttiva.

Ecco alcuni dei perfezionamenti che puoi apportare per ridurre gli sprechi:

- un miglior utilizzo delle risorse a disposizione

- riciclo di tutto ciò che è possibile recuperare dalle unità difettose da scartare

- snellimento e standardizzazione dei processi produttivi, dove possibile

- implementazione di sistemi di misurazione che tengano sotto controllo ogni processo.

Se invece il problema è legato all’accumulo di energia statica, la consulenza di un tecnico esperto e competente è il primo passo per risolverlo. L’installazione delle barre ionizzanti, infatti, richiede uno studio delle macchine e dell’ambiente, per individuare il modo più efficace di neutralizzare le cariche: in alcuni casi, per esempio, sono necessarie barre attive e in altre barre passive.

Contattaci per un sopralluogo! Barre antistatiche ha scelto di essere rivenditore esclusivo per l’Italia dei prodotti Meech: azienda britannica che progetta e produce barre elettrostatiche ad alte performance, insieme a sistemi avanzati di monitoraggio come SmartControl Touch e di pulizia come IonWash.