L’esplosione delle polveri si verifica a seguito della violenta reazione di combustione di una polvere infiammabile. Ad essere maggiormente colpite da questo fenomeno sono le industrie del settore alimentare (che lavorano prodotti come la farina, lo zucchero e la tempestina), ma anche le aziende del settore farmaceutico o le industrie del legno sono a rischio.

Le esplosioni causate dalle polveri sono forse meno comuni di quelle provocate da vapori infiammabili o gas, ma altrettanto pericolose, perché possono danneggiare i macchinari, i materiali e i prodotti o, peggio, mettere in pericolo la vita delle persone che lavorano nell’impianto.

Per questo è importante fare tutto il possibile per tenere sotto controllo le atmosfere esplosive, attenersi alle normative di sicurezza e, se è il caso, installare delle barre antistatiche.

Analizziamo insieme i vari aspetti di questo fenomeno: cause, rimedi, regolamenti e valutazioni del rischio di esplosione legato alle polveri.

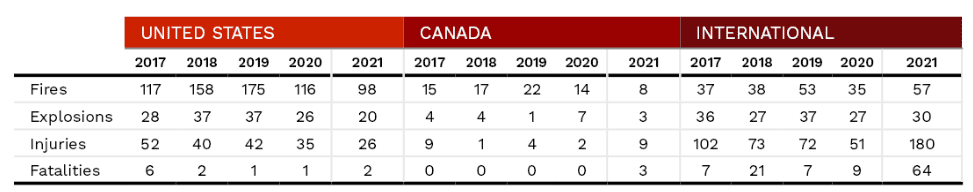

Incidenti causati dalle polveri esplosive: i dati degli ultimi anni

Per comprendere la situazione e la gravità degli incidenti legati alle atmosfere esplosive, analizziamo il rapporto pubblicato da Dust Safety Science, organizzazione di ricerca sulla polvere combustibile, che con il suo studio Combustible Dust Incident Database, dal 2016 presenta regolarmente l’aggiornamento dei dati e fa un’analisi dettagliata dei materiali, delle industrie e delle attrezzature coinvolte anno per anno. Secondo lo studio, solo nella prima metà del 2019 sono state registrate 4 esplosioni e sono scoppiati 115 incendi causati dalle polveri, che hanno provocato in totale 13 morti e 66 feriti. Nel corso dell’anno emergono anche altri dati interessanti:

- nel 31% dei casi registrati – tra esplosione di polveri e incendi – sono state coinvolte le attrezzature per la raccolta delle polveri;

- nel 30% dei casi sono stati coinvolti prodotti alimentari e nel il 31% dei casi prodotti in legno;

- quasi un terzo degli incidenti registrati si è verificato in strutture legate al settore agricolo (31,5%).

Gli ultimi aggiornamenti dello studio presentano i dati del primo semestre del 2021 e descrivono la seguente situazione:

- il 75% degli incendi e delle esplosioni di polvere combustibile registrati coinvolgono prodotti alimentari e del legno;

- l’attività mineraria ha rappresentato il 50% dei feriti e l’83% dei decessi dell’anno. Tali dati sono però strettamente legati all’esplosione di una miniera in particolare, e al successivo incendio dovuto alle polveri, a Gramoteino (Russia). Episodio che, da solo, è responsabile di oltre il 49% dei feriti dell’anno e del 73% delle vittime;

- gli infortuni legati a incendi ed esplosioni vedono coinvolte i settori della lavorazione del legno (14%), dell’agricoltura e della lavorazione alimentare (8%), l’automotive e lavorazione dei metalli (6%), mentre una categoria complessiva di “altre” industrie costituisce il 19% degli infortuni;

- i silos di stoccaggio hanno dimostrato la più alta percentuale di incidenti legati alle polveri combustibili con 34 incendi e 12 esplosioni segnalati.

Un trend generale che non sembra calare visto che, solo nel 2017, sono stati segnalati a livello globale 68 casi di esplosioni di polveri, con 163 feriti e 13 morti. Tuttavia, solo il 13% degli incendi e delle esplosioni registrate nel 2021 si è verificato nei sistemi di raccolta delle polveri.

Nella seguente tabella è possibile osservare l’evoluzione del numero di incidenti, feriti e decessi inseriti nel database dall’inizio dello studio ad oggi.

Fonte: Summary Report- Dust Safety Science

Polvere esplosiva: cos’è e come avviene l’esplosione?

Le esplosioni si generano da una nube di polvere che si accumula nell’aria all’interno degli stabilimenti che lavorano materiali che sono composti o generano piccole particelle di polvere disperdibili nell’atmosfera. Ecco l’elenco delle sostanze esplosive:

-

- materiali organici naturali come la farina, il legno, lo zucchero e i cereali, per esempio;

- materiali organici sintetici quali plastica, pigmenti organici, pesticidi, composti farmaceutici;

- metalli, carbone e torba.

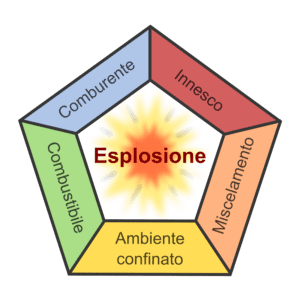

Perché si verifichi un’esplosione di polveri, è necessaria la presenza di cinque fattori, riassunti e schematizzati nel pentagono dell’esplosione, che puoi vedere nell’immagine qui sotto:

Fonte immagine: Wikipedia

I 5 fattori sono:

- Combustibile

Un prodotto che, se presente in certe quantità, può sostenere la combustione. - Comburente

L’ossigeno proveniente dall’aria o da un altro ossidante chimico. - Una fonte di accensione

Per esempio, una fiamma libera, una scintilla meccanica o elettrostatica o ancora una superficie calda. - Miscelamento

Il mescolarsi dei reagenti in una nube di polvere che aumenta il calore e la pressione generata dalla reazione di ossidazione/combustione. - Ambiente confinato

Un ambiente (ad esempio un macchinario) in cui la pressione sulla polvere sospesa, a causa della rapida combustione, aumenta fino a quando non si verifica l’esplosione.

Cosa succede quando si presentano tutti e 5? Si innesca un’esplosione, la cui rapidità dipende dalle caratteristiche del materiale esploso.

Infatti, tutti i materiali allo stato solido bruciano con un’intensità e ad una velocità che cresce all’aumentare della frammentazione del materiale stesso, perché la superficie di contatto tra il materiale e l’aria è maggiore e quindi l’innesco diventa sempre più semplice.

Per comprendere questo fenomeno, facciamo un esempio.

Se prendiamo un grande ramo di legno e lo mettiamo a contatto con una fonte di calore, vediamo che brucia lentamente. Se lo tagliamo in piccoli pezzi, la velocità di combustione crescerà, perché la superficie di contatto totale tra il legno e l’aria è maggiore, quindi l’innesco del legno sarà più semplice e veloce.

Se la suddivisione del legno proseguisse fino ad avere particelle di piccolissime dimensioni, come quelle della polvere, e queste fossero sospese in un volume d’aria abbastanza grande per garantire loro sufficiente spazio per bruciare senza limitazioni, la velocità di combustione sarebbe molto alta e l’energia richiesta per l’innesco molto piccola. Ed è proprio in questi casi che avviene l’esplosione!

Fattori colpevoli dell’innesco? Tra quelli meno noti c’è anche l’accumulo di cariche elettrostatiche

Abbiamo visto che devono essere compresenti 5 fattori affinché si verifichi un’esplosione. Uno di questi è la fonte di accensione. Può trattarsi di una scintilla o di una fiamma comparsa a causa di un guasto di un macchinario, del mancato rispetto delle norme di sicurezza oppure della formazione delle cariche elettrostatiche.

Quest’ultimo – l’accumulo di cariche elettrostatiche – è un fattore scatenante poco noto ma molto comune nell’innesco di incendi ed esplosioni e dunque è un problema importante soprattutto per le aziende che lavorano materiali neutri in polvere a grande velocità. È il caso delle già citate aziende del settore alimentare.

Quando a causare l’esplosione delle polveri è l’accumulo delle cariche elettrostatiche

Nelle aziende del settore alimentare che lavorano farina e altri prodotti in polvere, possono facilmente formarsi cariche elettrostatiche. Queste, raggiunta una certa soglia di potenza, possono generare scintille e quindi innescare incendi ed esplosioni.

Funziona così: l’energia statica si forma quando i materiali neutri, a causa dell’attrito e della lavorazione ad alte velocità, acquistano una carica positiva o negativa (cioè si polarizzano), si crea quindi della carica elettrostatica che, se non viene scaricata a terra, continua ad accumularsi. Durante la lavorazione con macchine automatiche di materiali fini – farina, cereali, zucchero… -, le particelle di polvere più grandi presenti nell’aria si depositano sul prodotto o sulla macchina e, a contatto con le cariche elettrostatiche, generano scintille e fumi. Se nell’area è presente un combustibile, ecco che si scatena l’esplosione.

Il video che segue, pubblicato su YouTube da CSB, agenzia federale indipendente degli USA, che indaga sugli incidenti chimici industriali, mostra gli effetti devastanti di un’esplosione di polveri. In questo caso si tratta dell’incendio alla Imperial Sugar plant di Savannah, in Georgia, che si è verificato nel febbraio del 2008.

La regolamentazione sulle esplosioni delle polveri

In Italia e in Europa, la normativa di riferimento principale in materia è la direttiva ATEX 99/92/CE, relativa alle prescrizioni minime per il miglioramento della tutela della sicurezza e della salute dei lavoratori che possono essere esposti al rischio di atmosfere esplosive. Oltre a questa, a regolare la materia ricordiamo la Direttiva 94/9/CE, che prevede che negli impianti di tutta Europa siano valutati i rischi legati alle polveri.

Anche all’estero esistono normative simili. Per esempio, negli Stati Uniti, la norma NFPA 652 prevede che ogni azienda conduca un’analisi dei rischi da esplosioni da polvere per combustibili solidi, mentre la norma NFPA 654 richiede un’analisi per la prevenzione di incendi ed esplosioni causate dalla produzione, lavorazione e manipolazione dei combustibili solidi. Esistono poi standard di consenso sviluppati dalla National Fire Protection Association (NFPA) per definire delle linee guida dettagliate per la prevenzione degli incendi e delle esplosioni da polveri. Gli standard sono 5:

- NFPA 61: per le industrie agricole e alimentari.

- NFPA 664: per le strutture che lavorano il legno.

- NFPA 484: copre gli incendi e le esplosioni di polvere metallica.

- NFPA 655: per le industrie di manipolazione dello zolfo.

- NFPA 654: per prodotti chimici, polimeri, resine e prodotti farmaceutici.

Sono standard considerati buone pratiche ingegneristiche riconosciute e generalmente accettate (RAGAGEP), utilizzate dalle organizzazioni per la sicurezza dei lavoratori e le compagnie assicurative come linee guida per la sicurezza di impianti e strutture.

Non solo esplosioni, le polveri possono causare anche difetti di produzione

La presenza di polveri nell’aria unita all’accumulo di cariche elettrostatiche, oltre a scatenare incendi ed esplosioni nei casi appena citati, può anche danneggiare la qualità dei prodotti. Durante il processo produttivo, infatti, la polarizzazione dei materiali neutri lavorati a grandi velocità genera una certa quantità di forze di adesione che attirano la polvere, le impurità, gli sfridi e gli insetti sul materiale e vi restano attaccati.

Il risultato? Prodotti danneggiati dalle impurità, destinati ad essere scartati, oppure – peggio! – inviati al cliente. In questo caso, il risultato è pressoché scontato: il cliente, scontento del prodotto difettoso, lo renderà al fornitore, chiedendo magari un rimborso e presentando un reclamo.

Come ridurre il rischio che si verifichino esplosioni causate dalle polveri? Per esempio installando delle barre antistatiche!

Esistono alcuni componenti e sistemi che possono essere installati per ridurre il rischio che si verifichino esplosioni.

Secondo le direttive ATEX, per esempio, una misura utile è l’installazione negli impianti dei “venting”, cioè delle membrane di minima resistenza che cedono la sovrappressione interna prima che raggiunga il limite di resistenza del contenimento, proteggendo l’ambiente dallo scoppio.

Dimensione, posizionamento ed effetti prodotti da tali membrane di rottura sono rigidamente regolamentate da specifiche norme tecniche armonizzate nell’ambito della direttiva ATEX di prodotto (n. 2014/34/UE). In particolare:

- EN 14491:2012 (Dust explosion venting protective systems)

- EN 14460:2018 (Explosion resistant equipment)

Negli ambienti in cui non c’è solo un problema di polveri, ma in cui il rischio che si accumulino le cariche elettrostatiche è elevato, è possibile installare delle barre elettrostatiche con certificazione ATEX (EX). Si tratta di sistemi antistatici specifici per gli ambienti a rischio incendi ed esplosioni, che ionizzano l’aria e che andrebbero installate sui macchinari già in fase di progettazione. Ma si possono installare anche quando la macchina è già operativa.

La tua azienda lavora polveri e temi un accumulo di cariche elettrostatiche?

Contattaci per una consulenza, un tecnico esperto farà un sopralluogo per verificare la situazione e consigliarti il sistema ionizzante più adatto.

Abbiamo scelto le barre antistatiche Meech, azienda britannica che progetta e produce barre elettrostatiche ad alte performance, insieme a sistemi avanzati di monitoraggio e ad altre soluzioni per l’automazione, compresi i sistemi di raffreddamento ad aria compressa e per la pulizia dei macchinari.